快速查找

主营塑料

产品推荐

- ⊕PPS OL003A 含玻璃纤维,聚四氟乙

- ⊕PBT 420SE0 玻纤30%增强,阻燃级

- ⊕PBT 310SE0 非增强型,PBT阻燃树脂

- ⊕PP HJ730 高流动,高钢性,高耐热

- ⊕PP FB71U6 耐热级,抗UV,阻燃级

- ⊕PA6 73G30L NC010 玻璃纤维30%增

- ⊕PA66 70G43L NC010 玻璃纤维43%增

- ⊕PA66 70G33L NC010 玻璃纤维33%增

- ⊕PA66 70G30L NC010 玻璃纤维30%增

- ⊕PA66 80G33L NC010 玻纤33%增强,

- ⊕PA66 FR50 NC010A 玻纤25%增强,阻

- ⊕POM 900P NC010 低粘度,热稳定,低

- ⊕POM 500P NC010 中高粘,热稳定,低

- ⊕POM 100P NC010 高粘度,韧性好,热

- ⊕PBT SK605 NC010 玻璃纤维30%增强

- ⊕PA66 1300G 玻纤增强级

联系我们

工程塑料嵌出成型法

添加时间:2011-12-16 20:06嵌出成型法

嵌出成型法(即outsertmolding)-是用Duracon、Duranex等树脂来制作冲压部件时具有很好性价比的一种成型方法,现已成为一种普通工艺.本公司将其称为“嵌出成型法”并为其普及作出了努力;这一方法也在欧美国家日益普及并受到关注.

本方法的基本思路是将基板夹在模具之间,然后通过Duracon或Duranex的一次射出成型将销钉、衬套、或齿轮、凸轮等必要的结构和机能部件安装到基板上.

从首先固定好金属部件接着用塑料注射成型这一点来看,本方法类似于所谓的“嵌入成型”,但就材料在成品中的相对关系而言两者则是相反的.这便是将其称为嵌出而非嵌入的原因.

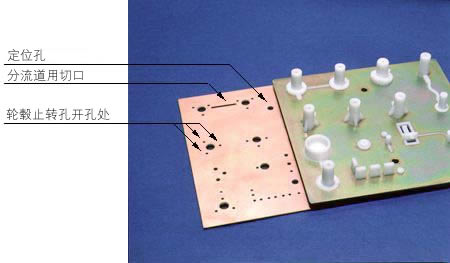

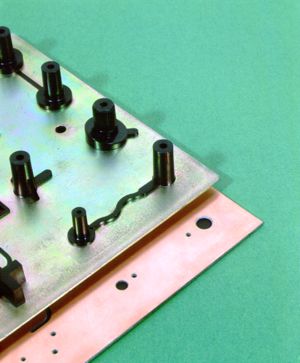

嵌出成型时,把用冲压模具所冲压的基板(如冷轧钢、铝、磷青铜)或者各种印刷电路板等固定在塑料成型模具上,接着用Duracon和Duranex进行注射成型便可制作出复合成型品.下面通过冷轧钢的成型过程来说明嵌出成型中的具体注意事项.通常使用厚度为1.0~2.0mm的冷轧钢(以下称为金属板).金属板上开有塑料部分固定用孔、止转孔、流道用切口、模芯贯通时所需的孔、固定金属板位置用的定位销孔等.

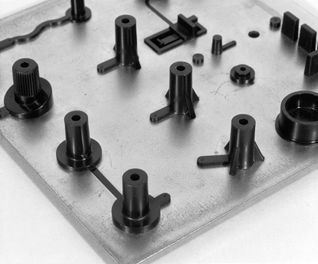

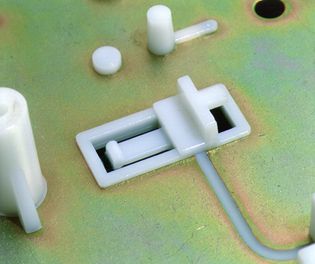

图片2-1 成型前的冲压金属板与嵌出成型品

必须尽量设法将金属板冲压加工时的毛刺控制在最小程度.毛刺问题与定位销的孔和位置的精度有密切关系,这一点下面将会提到.同时,毛刺还会产生缺口效应,致使安装在孔周围的成型品断裂,因此应充分注意.此外,如果设计中牵涉到需要使嵌出成型品的塑料部分旋转或滑动的机构,有时候还需要对这部分进行加工.校正金属板的翘曲时最好使之穿越矫平机.翘曲将使销钉、轮毂等无法保持平行,并导致尺寸精度降低.如果金属板上附着有很多油类物质,则必须在成型前用异丙醇等予以彻底清洗.否则可能会降低成型品的熔合强度;同时,在高温下使用产品时,有些油类可能还会引起Duracon或Duranex的劣化.金属板即使有些翘曲部分也

上面这些注意事项与金属板的种类无关,此外,印刷电路板上的嵌出成型也基本如此.

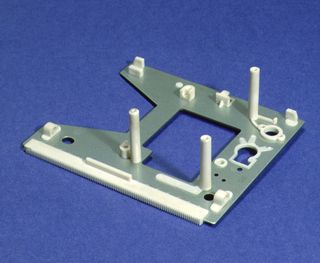

嵌出模具

金属板被固定在模具上(图2-1).

将金属板等嵌出基板固定在模具上时,一般用2个定位销来定位,但为了防止金属板等在模具上的定位误差,将直径不等的定位销安装在3处的情形也不少.

为此,金属板上也可以开上述销孔.

顶出是嵌出成型中最需要考虑的问题之一.这是因为用了金属板后,一旦变形就不能复原.由此可见,顺利而平衡地顶出就成为绝对的必要条件.顶杆不仅要装在树脂部分上,而且还要装在金属板上,特别是要考虑金属板的定位销周围.

嵌出成型时的脱模斜度通常与Duracon和Duranex成型时相同(1/4�b~1/2�b,最好是1�b).

浇口一般采用多点点浇口方式,这类似于通常的Duracon和Duranex成型时的设计.也可采用侧浇口、潜伏式浇口以及热流道.

不过,估计副流道在塑料成型收缩时会导致金属板翘曲,而且根据情况流道以后也可能会破损,因此有必要给流道提供照片2-3那样的衬垫.

考虑到金属板上的每个塑胶原料成型块,成型收缩率适用通常的Duracon和Duranex的成型收缩率.

(参见技术系列:《Duracon的注射成型》和《Duranex的注射成型》)如上所述,设计嵌出成型的模具时,各个Duracon部分或者Duranex部分需要像通常的Duracon单体或者Duranex单体那样来考虑成型收缩率,而固定在金属板上的树脂部分的芯间距离(如轮毂间的节距(pitch))当然不必考虑收缩问题.举例来说,用此类方法来制作模具时,Duracon轮毂的芯间距离的测量结果如下:测量16处的轮毂芯间距离(38mm~113mm)并将其与图纸尺寸比较后可知,实测值与图纸尺寸之差最大为0.1mm,最小为0.001mm,平均值为0.037mm.这些值当然取决于模具的制作精度,但一般来说,与用Duracon或Duranex对包括基板在内全部材料和部件进行一体化成型的情况比较后便可很容易认识到用这种方法是很容易达到高精度的.但上述情形只限于轮毂是完全独立的场合,而在2个轮毂用贴在金属板上的副流道连在一起之类的情况下,则倾向于被拉向该副流道一侧.举例来说,外径9mm、内径3.5mm、高20mm的2个轮毂用宽5mm、厚1.5mm、长96mm的流道来连接时,该轮毂的芯间距离与图纸尺寸相比减小约0.35mm.如上所述,可考虑采取如下对策:使各个轮毂都带有独立的浇口以避免长流道;把流道做成曲线状(S形等)以减弱其张力;中途将流道固定在金属板上以免张力波及轮毂等.

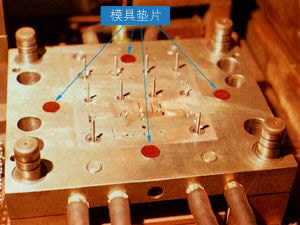

采用夹入式时,为了防止金属板等尚未放入就已合模而引起的模具破损,必须把与所要使用的金属板、铝板等厚度相当的模具垫片安放在模具周围(参见图片2-4).

就金属板的夹紧余量而言,虽说塑料块与金属板端之间的距离在厚度为1.2mm的金属板中有1mm左右的例子,但最好还是尽量放大到3mm.这是因为切割部分、以及弯曲部分和拉深加工部分的附近的金属板壁厚都容易变薄,因此需要注意(图2-2、图片2-5).

就模具寿命而言,不必特地进行淬火,普通的预淬火钢的硬度就足够了.但Duranex阻燃等级等最好还是采用SKD11等淬火钢.特别是在定位销的情况下,最好要考虑到磨耗因素并备好已淬火的备用件.

嵌出成型品的设计

设计金属板上的塑料块的形状时,应在金属板和塑料的组合方法方面注意以下几点:

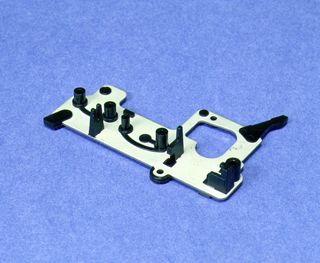

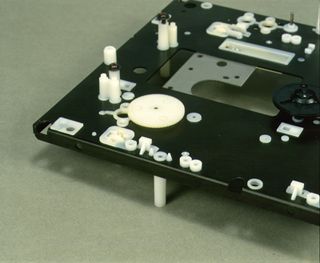

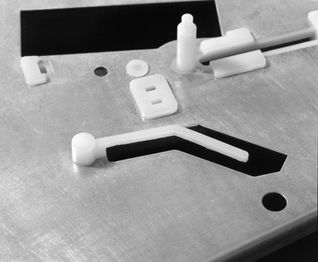

最常见的圆柱形成型部分可以有各种各样的设计(图2-3、照片2-6),但从弯曲强度和精度(圆度、垂直度等)方面来看,最好还是采用带有3根加强筋,而每根加强筋又有止转机构的形状.

特别是圆柱倾倒之类的问题有时也与副流道有关(图2-4A),因此应充分注意副流道的安装方法.此外,如果是强化等级,可采取图2-4B之类的有效对策.

就轮毂类(销、衬套)的强度(轮毂自身的断裂强度和金属板的结合力)而言,金属板的预留孔径越小,则轮毂自身的断裂强度就越低.此外,当预留孔径取得太大以至于接近轮毂外径时,轮毂从金属板上脱离时的拉拔力就会低下.由此可见需要一个适当的比例,如图2-5采用了轮毂外径(do)的80%左右的金属板预留孔径(di).

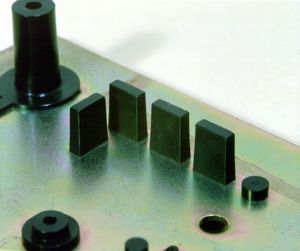

图片2-6有圆柱状成型部分的例子

在原则上最好避免大的成型块,作为对策,建议采用图2-6的下图或图片2-7那样的分割或切口.其原因是为了避免在成型块的金属板上有多处固定部分时,其间的成型收缩所产生的应力使金属板发生挠曲,或因蠕变断裂而引起成型块破损.有时也会因成型块的下部(金属板一侧)被固定住,只有上方发生成型收缩从而使尺寸精度降低.此外也是为了防止L形或者大口径圆筒中发生向内侧倒塌的现象.

收缩的中心处于图2-7所示的金属板孔的位置,因此如果要将轮毂或销钉树立在成型体上,则将其位置设在金属板孔上会获得更好的精度.

弹簧用图2-8之类的方法装入.(图片2-8A、2-8B)

嵌出成型的实际问题

在Duracon或Duranex的一般注射成型条件下进行成型时应注意下面几点:

在一般嵌入成型中,为了减少嵌入模具周围的成型应变,有时需要加热嵌入模具,而在嵌出成型中,如果模具温度为60~80℃,使用的是厚1.2~2.0mm的常温金属板,则经过定位到注射开始前的一段时间,温度会上升到接近模具温度.由此可见,通常不必在成型前加热金属板,但根据具体条件,有时也可进行预加热.嵌出成型品较重,因此会自动下落,从而导致变形和破损.此时可考虑在下落前将其取出,或在自动下落后还应考虑此后的产品处理问题.

就注射变动而言,如果在一天内对Duracon进行连续成型,则可认为轮毂芯间距离的变动与一般成型品相同.

但一般成型品在注射成型机条件设定的再现性方面存在问题,因此长时间(如1年)的变动会增大.

一天之内的变动:![]()

长时间的变动:![]()

嵌出成型时,轮毂间隔与收缩率无关,因此不会受到条件设定的再现性欠佳的影响.由此可见长时间的变动与一天内连续成型的情况没有多少差别.这样一来,对于长时间的变动,嵌出成型可能更为有利.

就使用条件所引起的尺寸变化而言,在加热周期的影响下,对进行了5个加热周期(将-10℃2小时和60℃2小时作为一个周期)后的试样所作的轮毂间隔测量结果表明,平均值和变动与加热周期前的值几乎相同,而且这些尺寸在这种程度的加热周期下是稳定的,不会受到影响.

就温度变化所引起的热膨胀和热收缩而言,金属的热膨胀系数约为工程塑料的1/8,因此与用塑料做成的一体成型品相比,芯间距离的变化极小,也可作为金属来考虑.就基板上的塑料轮毂的强度而言,当金属板经过嵌出成型而产生的塑料轮毂承受拉伸和弯曲等力时,轮毂通常会在金属板预留孔处断裂.由此可见轮毂强度主要取决于贯通预留孔的轮毂断面积.拉手断裂力的实测值与作为预留孔处的轮毂断面积(mm2)×塑料的拉伸强度(MPa)而求出的计算值基本一致.研究表明,在弯曲情况下,由于在轮毂夹紧金属板的部分存在阻力(如图4-1所示),因此可获得比作为圆筒(其外径与预留孔处的轮毂外径(di)相同)的弯曲而求出的计算值更大的强度.

但此时的理论强度则难以计算.不论哪种情况,只要在容许的范围内尽可能加大预留孔处的轮毂面积就能提高强度.

图4-1所示的止转装置可增加预留孔处的面积,从而有助于提高强度,而像图4-3所示的那样单靠设置“凸缘”来增加夹紧金属板的面积的做法则不太会提高强度.当然,如图4-2所示,在弯曲负荷的情况下则必须在负荷方向上设置止转装置和三角加强筋.

当轮毂上承受扭矩时,由于图4-1和图4-3所示的结构仅有由金属板上的压力(这种压力源自成型收缩)所产生的摩擦阻力,因此较小的扭矩就会产生旋转,从而无法指望出现很大的扭曲强度.将预留孔做成6角形之类的对策也有效,但最有效的还是设置图4-2所示的止转装置.此时的实测值与根据止转装置部分的剪切强度并按下列方法算出的计算值非常吻合.

其中的各个符号的含义如下:

T:扭曲断裂扭矩(N·m)

d:止转装置的预留孔径(mm)

n:止转装置数

R:止转装置与轮毂的芯间距离(mm)