快速查找

主营塑料

产品推荐

- ⊕PPS OL003A 含玻璃纤维,聚四氟乙

- ⊕PBT 420SE0 玻纤30%增强,阻燃级

- ⊕PBT 310SE0 非增强型,PBT阻燃树脂

- ⊕PP HJ730 高流动,高钢性,高耐热

- ⊕PP FB71U6 耐热级,抗UV,阻燃级

- ⊕PA6 73G30L NC010 玻璃纤维30%增

- ⊕PA66 70G43L NC010 玻璃纤维43%增

- ⊕PA66 70G33L NC010 玻璃纤维33%增

- ⊕PA66 70G30L NC010 玻璃纤维30%增

- ⊕PA66 80G33L NC010 玻纤33%增强,

- ⊕PA66 FR50 NC010A 玻纤25%增强,阻

- ⊕POM 900P NC010 低粘度,热稳定,低

- ⊕POM 500P NC010 中高粘,热稳定,低

- ⊕POM 100P NC010 高粘度,韧性好,热

- ⊕PBT SK605 NC010 玻璃纤维30%增强

- ⊕PA66 1300G 玻纤增强级

联系我们

气体注射成型的讲解

添加时间:2013-10-12 10:17

| 内容 | 容量控制法 | 压力控制法 |

| 在可变容量的容器(典型的例子如活塞气缸)里备好一定量的气体,边压缩边将其注入到成型品内,然后再求出气体量。 | 对气体进行压缩并在高压状态下将其蓄积在容器内,成型时减压到所需程度并注入成型品内部,然后再求出气体量。 | |

| 控制性 | 压力逐渐上升,然后随着空心部分的扩大又逐渐下降。注入全部计量气体后将无法继续升压。 | 压力急速上升,然后保持一定。可通过阶段性控制获得与容积控制相同的压力分布。 |

| 适用树脂 | 由于气体容积得到控制,因此很容易防止气体侵入不必要的部分。适用于通用塑料。 | 可有效施加保压。适用于结晶性工程塑料。 |

| 适用系统 | CINPRES,Engel, Mannesmann,Krauss-Maffei |

AGI,Battenfeld, 出光GIM,Engel, Kloeckner,Mannesmann, Krauss-Maffei |

按气体注入位置来分类

| 喷嘴 | 分流道 | 模腔 | |

| 自由度 | 需要专用喷嘴 | 无需专用喷嘴 | 无需专用喷嘴 |

| 无需专用模具 | 需要专用模具 | 需要专用模具 | |

| 难以使用热流道 | 难以使用热流道 | 可以使用热流道 | |

| 控制性 | 树脂与气体的流动方向相同,因此容易控制 | 树脂与气体的流动方向相同,因此容易控制 | 难以使气体朝树脂流向的反方向流动 |

| 难以控制多个模腔 | 难以控制多个模腔 | 容易控制多个模腔 | |

| 外观 | 浇口与气孔合一 | 浇口与气孔合一 | 浇口与气孔分设 |

按加工方法来分类

| 欠注法 | 满注法 | 副模腔法 | |

| 原理 | 向模腔内注入少于模腔容积的树脂,使之像气球一样膨胀起来。 | 将树脂充入模腔,接着充入与冷却固化所引起的树脂收缩量相当的高压气体以消除凹痕和弯曲。 | 用材料充满模腔,然后注入气体以使多余的的材料流入副模腔。 |

| 优点 | 可获得高空心化 | 外观良好 | 外观良好 |

| 缺点 | 不适用于难以膨胀的材料 | 难以使气体侵入到末端 | 如果无法增加回收材料的比例,则不会降低材料费用 |

| switch over mark导致外观不良 | 难以获得高空心化 | 浇口与气孔分设 |

二、与成型有关的信息

(1)模具设计

基本思路与注射成型模具相同,但可以减小成型时的压力,同时还可使成型机变得更小。不过,在实际的模具设计和制作中,在假设高压的情况下来制作则更为安全。

设计并制作模具时请注意下面几点:

① 在成型品的形状、断面以及浇口位置方面,建议避开厚壁部分以便形成喷流。

喷射纹有时会因气体而破裂。

② 壁厚变化剧烈的复杂形状容易引起树脂集聚,气体膨胀无法适应,从而引起变形。

③ 尽可能增大直角弯曲部分的半径。以免内外壁厚分布不均。

④ 如果是多腔模具,则应确保分流道长度相等。倘若分流道长度不等,则无法向各个模腔同时进行填充,因此必须为每个模腔配备一个气体控制器。

⑤ 在GAI成型中,模具温度对成型品精度的影响很大,因此使用多腔模具时,有时最好给每个模腔都配备一个独立的温控器(可以个别控制的电路)。

⑥ 向制品中直接注入气体时,为了防止加压气体逆流到分流道,树脂浇口最好采用点浇口(pin gate)。此外,在制品中直接设置点浇口可能会产生喷射纹,因此并不可取(最好先使点浇口落在凸台(tab)上,然后通过侧浇口放入制品中)。

⑦ 请预先考虑到制品中有孔。

⑧ 设置副模腔时应使其浇口小于制品的壁厚。有效的设计是在树脂完全装满制品模腔后可以流入副模腔。

(2)表面特性

用Duracon所作的试验结果表明,GAI成型品的表面粗细度与普通注射成型品相当或者略好一些。

就Duracon M270-44而言,普通成型品的凹痕深度为35μm,而GAI成型品的凹痕则变浅到6~23μm。

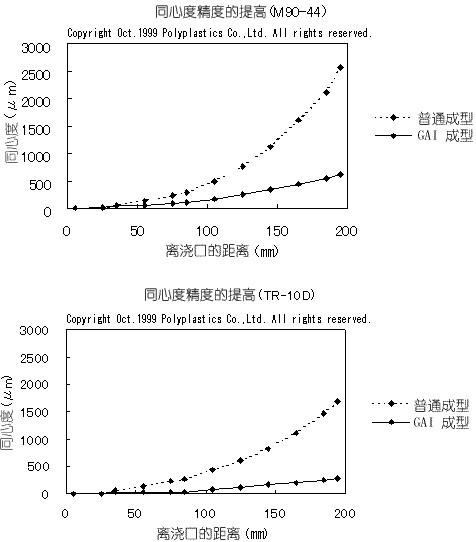

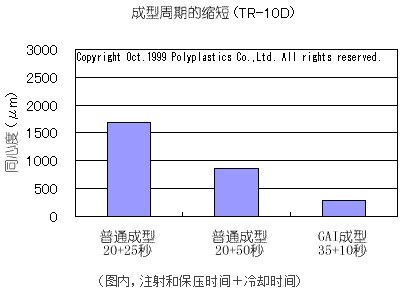

(3)轴物的同心度

如下图所示,GAI成型品的同心度不足普通成型品的一半。