快速查找

主营塑料

产品推荐

- ⊕PPS OL003A 含玻璃纤维,聚四氟乙

- ⊕PBT 420SE0 玻纤30%增强,阻燃级

- ⊕PBT 310SE0 非增强型,PBT阻燃树脂

- ⊕PP HJ730 高流动,高钢性,高耐热

- ⊕PP FB71U6 耐热级,抗UV,阻燃级

- ⊕PA6 73G30L NC010 玻璃纤维30%增

- ⊕PA66 70G43L NC010 玻璃纤维43%增

- ⊕PA66 70G33L NC010 玻璃纤维33%增

- ⊕PA66 70G30L NC010 玻璃纤维30%增

- ⊕PA66 80G33L NC010 玻纤33%增强,

- ⊕PA66 FR50 NC010A 玻纤25%增强,阻

- ⊕POM 900P NC010 低粘度,热稳定,低

- ⊕POM 500P NC010 中高粘,热稳定,低

- ⊕POM 100P NC010 高粘度,韧性好,热

- ⊕PBT SK605 NC010 玻璃纤维30%增强

- ⊕PA66 1300G 玻纤增强级

联系我们

宝理(聚苯硫醚)PPS塑料的成型技术

添加时间:2012-03-11 22:27目录

一、导言

二、成型条件

三、回收材料的使用

四、模具设计

五、成型收缩率与尺寸精度

六、安全上的注意事项

七、处理自然色时的注意事项

八、成型不良对策

一、导言

FORTRON是一种具有如下结构式的全新线型PPS树脂(Polyphenylene Sulfide=聚苯硫醚).

![]()

与普通PPS树脂相比,FORTRON具有同等或更好的耐热性、阻燃性、耐药品性、尺寸稳定性等,同时还因其线型高分子结构而具备下列优点:

1.拉伸度和冲击强度大,PPS树脂的易碎性(迄今被看作PPS树脂的缺点)得到大幅改善.

2.离子性杂质少,也可用于有严格电气特性要求的领域

3.热稳定性良好,易于成型加工.

4.熔合强度大,二次加工性(扭转、压入等)良好.

5.接近白色,可以着色.

二、成型条件

1.预干燥

虽然FORTRON吸湿性较弱,但为了改善成型品外观并防止流涎,仍要进行140℃×3小时或120℃×5小时的预干燥.

为了防止干燥时产生搭桥(bridging)现象,建议根据等级的具体情况进行105℃×5小时的预干燥.

由于碳纤维吸湿性强,因此碳纤维增强等级(2130A1、7140A4等)尤其需要进行预干燥.

就自然色而言,为了获得更加稳定的色相,应使干燥条件保持统一.

2.注射成型机

为了防止滞留变色,应选用1次注射重量与成型机容量较为均衡的注射成型机.

可选用普通的开式喷嘴,但为了防止流涎有时也可使用截止阀.此外,料筒和螺杆最好选用耐摩擦而又耐腐蚀的材质.普通的标准料筒和螺杆有时会出现明显的腐蚀和摩擦,因此使用时应与成型机制造商充分协商.

3.成型条件

FORTRON的成型条件范围如图2-1所示.为了减少飞边,应调高机筒温度并降低注射压力.

如果外观良好,则调低注射速度将会降低对飞边的影响.1140A1的代表性成型条件如表2-1所示.

图2-1.成型条件范围

| 项目 | 条件 | |

| 预干燥 | 140℃×3小时 | |

| 机筒温度 | No.1(料斗侧) | 290~300℃ |

| No.2 | 300℃ | |

| No.3 | 310℃ | |

| No.4(喷嘴侧) | 310℃ | |

| 喷嘴温度 | 310~320℃ | |

| 模具温度 | 150℃ | |

| 注射压力 | 40~70MPa | |

| 表2-1.1140A1的代表性注射成型条件 | ||

4.设定成型条件时的的注意事项

①.机筒温度

过度降低料斗下的机筒温度时,机筒和螺杆摩擦将趋于增大.

如果流动性方面没有问题,则小幅降温将有助于减少滞留变色.特别是进行非黑色成型品的成型时最好设为300-320℃.

②.模具温度

模具温度对特性的影响很大.

从成型品外观、高温使用时的尺寸稳定性、耐热性以及耐蠕变性来看,模具温度最好高于130℃而不要低于120℃.

③.注射压力

通常最好采用30~100MPa的注射压力.为了减少飞边,建议进行低压成型.

④.注射速度

为了获得良好外观,应进行高速注射.不过,高速注射容易导致成型品翘曲和烧焦,因此只要能够达到外观良好,则无需过度使用高速注射.

⑤.背压

为使计量保持稳定,建议将背压设为2~5MPa.计量不稳定时可将背压小幅提高至8~10MPa.

⑥.螺杆转速

通常以40~100rpm为宜.转速最好不要超过200rpm,否则会导致玻纤切断和树脂发热.

⑦.机筒内滞留

即使FORTRON长时间滞留在机筒内,其粘度也不会大幅增加.由此可见使用热流道是有效的.

5.成型后的清洗

建议在一般情况下,在保持FORTRON成型时的机筒温度的状态下,先用含有玻纤的聚碳酸酯清洗,接着用聚乙烯清洗,然后再用两者反复交替清洗.将机筒内的清洗材料完全排出后再装入下一种清洗材料的话效率将更高.也可用市售的丙烯酸类清洗材料来代替含有玻纤的聚碳酸酯.

下面介绍成型机的停止和开启以及材料切换方法.

①.成型停止时

建议在保持FORTRON成型时的机筒温度的状态下清洗FORTRON,接着在与FORTRON相同的成型温度下用具有良好热稳定性的树脂(高密度聚乙烯、市售的丙烯酸类清洗材料等)进行清洗.如果要继续进行FORTRON成型,也可只用FORTRON来清洗.PA66_FE5171,食品级,耐水解,加33玻纤,杜邦尼龙

②.成型开始时

如果机筒内的树脂在FORTRON成型温度范围内是稳定的,则可原封不动地加热至FORTRON成型温度,然后用FORTRON进行清洗.

如果树脂的成型温度范围不同于FORTRON,建议将机筒温度调至机筒中残留树脂的成型温度,接着用在FORTRON和残留树脂两者的成型温度下均可使用并且具有良好热稳定性的树脂(高密度聚乙烯、(视情况而定的)聚碳酸酯等)清洗,然后设成FORTRON的成型温度并进行清洗.

如果机筒内的树脂是FORTRON,则可原封不动地加热至FORTRON的成型温度并进行清洗.

③.树脂切换时

如果是可原封不动地与FORTRON切换的树脂,可参照上述成型停止和开始方法,在保持机筒温度的同时原封不动地进行清洗.

如果是不能原封不动地与FORTRON切换的树脂,则建议在FORTRON和想要切换的树脂两者的成型温度下用具有良好热稳定性的树脂(高密度聚乙烯等)清洗,然后设为成型温度.

④.其他

如果长期滞留在机筒内,FORTRON的自然色有时也会变色,因此应充分清洗.

三、回收材料的使用

可使用回收材料.不过,100%使用回收材料会导致玻纤断裂,从而使机械特性和耐热性小幅降低并引起变色.建议按一定比例(回收材料的比例不要超过25%)混合后使用.表3-1和表3-2分别给出了1140A1与回收材料混合时的物性保持率和3次全量回收时的物性保持率.

经UL标准认定,可使用最高25%的回收材料,此外部分等级还可使用最高50%的回收材料.详见黄卡(文件号:E109088).

| 表3-1.FORTRON1140A1回收材料混合时的物性保持率 | ||||||

| 项目 | 物性保持率(%) | |||||

| 回收材料混合率(%) | 0 | 30 | 50 | 70 | 100 | |

| 拉伸强度 | 100 | 99 | 98 | 97 | 96 | |

| 拉伸度 | 100 | 103 | 102 | 102 | 104 | |

| 弯曲强度 | 100 | 99 | 97 | 98 | 97 | |

| 弯曲弹性模量 | 100 | 102 | 100 | 99 | 100 | |

| 悬臂梁冲击强度 | 缺口侧 | 100 | 103 | 97 | 99 | 90 |

| 缺口反侧 | 100 | 99 | 100 | 95 | 97 | |

| 色相变化(⊿E)* | - | 2.2 | 3 | 3.5 | 5 | |

|

* |

||||||

| se相变化栏中给出的是⊿E值,而非保持率. | ||||||

| 表3-2.FORTRON1140A13次全量回收时的物性保持率 | |||

| 项目 | 物性保持率(%) | ||

| 粉 碎 | 回收粒料 | ||

| 拉伸强度 | 82 | 78 | |

| 拉伸度 | 100 | 97 | |

| 拉伸弹性模量 | 90 | - | |

| 弯曲强度 | 87 | 85 | |

| 弯曲弹性模量 | 94 | 89 | |

| 悬臂梁冲击强度 | 缺口侧 | 72 | 51 |

| 缺口反侧 | 84 | 75 | |

| 负荷挠曲温度* | 97 | 97 | |

| 色相变化(⊿E)** | 13.8 | - | |

| 熔融指数 | - | 220 | |

| 收缩率(流动方向) | - | 135 | |

| * 1.82MPa | |||

|

** |

|||

| se相变化栏中给出的是⊿E值,而非保持率. | |||

四、模具设计

1.模具材质

FORTRON的玻纤等填料较多,因此应考虑模具摩擦问题.成型时会产生极微量的腐蚀性气体,因此模具材料应兼具耐摩擦性和耐腐蚀性.图3-2给出了JIS标准钢材.FORTRON用的模具材料建议选用SKD-11、SUS-420J2和SUS440-C.此外,模具表面处理有助于延长模具寿命,为此建议用PVD法进行陶瓷涂装(参见表4-1),如氮化铬(CrN)涂装.

图4-1.JIS标准钢材plot

|

表4-1.PVD法陶瓷涂装 |

||||||

| 膜种 | 色调 | 硬度(Hv) | 摩擦系数 | 耐腐蚀性 | 耐摩擦性 | 耐氧化性 |

| TiN | 金色 | 2000~2400 | 0.45 | ○ | ○ | ○ |

| ZrN | 白金色 | 2000~2200 | 0.45 | ○ | △ | △ |

| CrN | 银白色 | 2000~2200 | 0.3 | ◎ | ○ | ○ |

| TiC | 银白色 | 3200~3800 | 0.1 | △ | ◎ | △ |

| TiCN | 灰紫色 | 3000~3500 | 0.15 | △ | ◎ | △ |

| TiAlN | 黑紫色 | 2300~2500 | 0.45 | ○ | ○ | ◎ |

| Al2O3 | 灰色 | 2200~2400 | 0.15 | ○ | ○ | ◎ |

| DLC | 黑色 | 3000~3500 | 0.1 | ○ | ○ | ○ |

2.模具调温

通常用加热筒将模具加热到130℃以上,接着用油和加压热水进行调温以使模具温度分布更加均匀.

此时请将加热器安装在固定及移动侧安装板上.

3.主流道和分流道

主流道的斜度应达到2~3度,分流道的标准形状为圆形或梯形.主流道和分流道的前端必须设置冷料阱.应仔细打磨主流道.打磨不足有时会导致脱模不良.

4.浇口

点浇口和隧道浇口均可,但侧浇口的设计自由度更大.点浇口的直径最小为0.6mmφ,通常多为0.8~1.2mmφ,最好为1mmφ以上.

浇口位置很重要,同时还要注意熔合部分及纤维状填料的各向异性.

5.成型品的壁厚

原则上应设计成0.8mm以上的均壁.如果壁厚为0.2mm,则1140A1的流动距离的极限为7mm.图3-3和表3-5给出了FORTRON的流动性.

图4-2.1140A1的流动长度

| 表4-2.FORTRON的流动性比较 | |||||

| 0220A9 | 1130A1 | 1130A64 | 1130T6 | 1140A1 | 1140A6 |

| 0.9 | 1 | 1.3 | 1 | 1 | 1.2 |

| 1140A64 | 1140A7 | 1150A64 | 6150T6 | 6165A4 | 6165A6 |

| 1.4 | 1.9 | 1.2 | 1.2 | 0.7 | 0.8 |

| 6165A7 | 6465A62 | 6565A6 | 6565A7 | 2130A1 | 3130A1 |

| 0.9 | 1.2 | 0.8 | 1.3 | 0.9 | 1.7 |

| 6345A4 | 7140A4 | ||||

| 1.6 | 1.1 | ||||

|

将1140A1设为1.0时的流动长度 |

|||||

6.脱模斜度

标准为1~2度.如果对尺寸精度有较高要求,则可将脱模斜度设为1/4~1/2.

7.排气口

设置一个深0.005~0.008mm×宽5mm×长2~3mm的排气口.排气口端按0.5~1mm深度切入模具,并通向大气.在主流道和分流道上设置排气口也有效.排气口不足可能会导致光泽不良、熔合强度下降、欠注以及烧焦.

8.加强筋

与其增大加强筋的高度和厚度,不如增加其数量.将加强筋的厚度设为成型品厚度的1/2,并将脱模斜度设为2~3度以上.

五、成型收缩率与尺寸精度

| 1.成型收缩率 在FORTRON中,增强类等级的成型收缩率很小,因此非常适用于精密成型. |

||||||

| 表5-1 FORTRON成型收缩率表 | ||||||

| 等级 | 注射压力 | 成型收缩率(%) | ||||

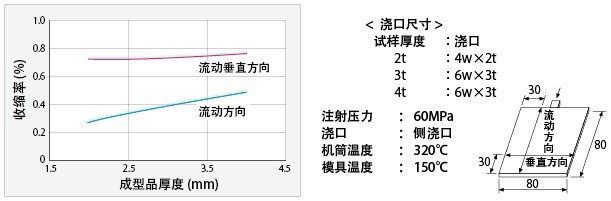

| ①.侧浇口 图5-1~2和表5-2给出了FORTRON代表性等级的成型收缩率 |

(MPa) | 流动方向 | 垂直方向 | |||

| 0220A9 | 60 | 1.1 | 1.4 | |||

| 试样:80×80mm平板 浇口尺寸:4W×2t 机筒温度:310℃ 模具温度:150℃ |

1130A1 | 60 | 0.3 | 0.6 | ||

| 1130A64 | 60 | 0.4 | 0.7 | |||

| 1130T6 | 60 | 0.3 | 0.7 | |||

(a)1140A1 |

1140A1 | 60 | 0.3 | 0.7 | ||

| 1140A6 | 60 | 0.3 | 0.7 | |||

| 1140A64 | 60 | 0.3 | 0.7 | |||

| 1140A7 | 60 | 0.3 | 0.7 | |||

| 1150A64 | 60 | 0.4 | 0.6 | |||

| 6150T6 | 50 | 0.2 | 0.6 | |||

| 6165A4 | 40 | 0.2 | 0.5 | |||

| 6165A6 | 40 | 0.2 | 0.5 | |||

| 6165A7 | 40 | 0.2 | 0.6 | |||

(b)6165A4 |

6465A62 | 50 | 0.4 | 0.7 | ||

| 6565A6 | 70 | 0.3 | 0.5 | |||

| 6565A7 | 60 | 0.3 | 0.5 | |||

| 2130A1 | 80 | 0.1 | 0.6 | |||

| 3130A1 | 60 | 0.4 | 1 | |||

| 6345A4 | 50 | 0.3 | 0.7 | |||

| 7140A4 | 60 | 0.1 | 0.5 | |||

| 7340A4 | 60 | 0.3 | 0.7 | |||

| 成型品:80×80×2mmt平板 浇口:侧浇口(浇口尺寸4w×2t) 机筒温度:310℃ 模具温度:150℃ (6565A6和6565A7则为100℃) ●需要注意的是,上述值是一些代表值,会因制作新模具时的壁厚、浇口尺寸、成型条件等因素而变化. |

||||||

图5-1.FORTRON的成型收缩率(侧浇口) |

||||||

图5-2.1140A1的成型收缩率(与厚度的关系)

②.点浇口

图5-3给出了FORTRON 1140A1和6165A4的成型收缩率.通过点浇口进行平板成型时的成型收缩率是侧浇口的流动方向和垂直方向的成型收缩率的平均值.

2.后收缩率

退火有2种含义:①去除应变和②保持尺寸稳定.如果要①去除应变,可在玻璃转化温度略上处(100~120℃)进行1小时左右的退火.如果要②保持尺寸稳定,则需要适当提高温度.为了不发生尺寸变化,必须通过退火来彻底结束后收缩.例如,如果产品的最高使用温度为160℃,则应在比其高20℃的180℃下进行退火.

图5-4给出了在模具温度150℃下成型的FORTRON试样经过各退火温度处理的后收缩率. FORTRON后收缩率极小,非常适用于精密成型.

(a)1140A1 (b)6165A4

图5-4.FORTRON的后收缩率

6165A4的尺寸精度如表5-2所示.

从变化系数来看,6165A4成型时的尺寸变化很小―日内变化为0.027%,而一年四季间的日间变化则为0.030%,因此可获得尺寸精度良好的成型品.

| 表5-2 6165A4的尺寸精度 | |||||

| 试验日期 |

|

|

|

连续3日内 |

全年数据 |

| (mm) | (mm) | ||||

| 88.08.10 | 49.766 | 0.004 | 0.0024 | 0.024 |

全年变化量 0.030(%) |

| 11 | 49.766 | 0.003 | 0.017 | ||

| 12 | 49.769 | 0.004 | 0.025 | ||

| 88.11.71 | 49.769 | 0.004 | 0.026 | 0.028 | |

| 18 | 49.766 | 0.004 | 0.025 | ||

| 19 | 49.765 | 0.004 | 0.025 | ||

| 89.02.27 | 49.765 | 0.006 | 0.036 | 0.036 | |

| 28 | 49.762 | 0.007 | 0.043 | ||

| 29 | 49.763 | 0.004 | 0.026 | ||

| 89.05.29 | 49.766 | 0.005 | 0.029 | 0.027 | |

| 30 | 49.767 | 0.004 | 0.022 | ||

| 31 | 49.768 | 0.005 | 0.029 | ||

| 日内变化平均值 | 0.027 | ||||

| 试样 :50×50×3t、1φ点浇口 | |||||

六、安全上的注意事项

只要遵守成型业界的一些基本注意事项,FORTRON成型中就不会遇到什么危险.不过,与其他塑料一样,FORTRON被加热到很高的温度后会产生有害于健康的分解物,因此建议适当换气.为了防止热分解、气体以及机筒内的压力,请勿将树脂加热到360℃以上.需要长时间停止时,应彻底清洗机筒内的树脂并将机筒温度降至280℃以下.供给粒料或转动螺杆前,应使机筒有足够的加热时间以使温度至少达到300℃.作业人员应戴护目镜(特别是在清洗时).操作很烫的模具时应戴上防护手套.成型暂停期间,应使注射装置回退以免因接触模具而导致喷嘴固化.

七. 处理自然色时的注意事项

使用自然色时应注意下面几点:

1.原料粒料和成型品暴露于直射日光、荧光灯、水银灯以及高温气氛时会很快变色,因此保管时应尽量避开此类环境.

2.为了控制成型中的变色,还应使预干燥条件保持统一,注意与成型机内的滞留有关的容量均衡并尽量避免中途更改成型机容量和成型品腔数.

3.螺杆形状应选用低剪切式或标准式.高剪切式容易发热,有时还伴有变色.

4.使用经过Ni处理的螺杆、机筒、喷嘴等部件时,成型品有时会出现等级类变色,因此建议对这些部件进行Cr处理.

5.粒料中偶尔含有被称为黑点的黑状物.这是因为在本公司的制造过程中PPS发生了热变色.我们已通过努力改进工艺来尽可能防止其发生,但目前还无法完全去除.使用时请注意这一点.根据具体条件,成型过程中有时也会发生这种情况.此外,高亮度的着色品有时也会出现与自然色同样的现象.

八、成型不良对策

表8-1汇集了各种有代表性的成型不良对策.

● 外观不良

| 不良现象 | 原因 | 对策 | |

| 1、飞边 | 1.树脂流动性高 2.结晶速度慢 3.粘性剪切速度依存性低 |

降低作为飞边主因的压力 降低注射压力和保压压力 将V-P切换位置设在计量侧 降低注射速度 提高机筒温度 扩大主流道和分流道 改用高流动等级 |

促进树脂固化 降低模具温度 降低机筒温度 提高模具精度并防止变形 确认模具贴合面(开合面) 确认加热器等热平衡 在要求无飞边的部位不要 制作贴合面 |

| 2、欠注 | 1.流动不足 2.排气不良 …排气口未设置或堵塞 |

成型条件对策 ①流动不足 提高注射速度和压力 提高机筒温度 将V-P切换位置设在计量侧 提高模具温度 ②排气不良 降低注射速度和压力 降低机筒温度 减小V-P切换位置 降低合模力 |

模具形状对策 设置排气口 进行模具维护 更改浇口数量和位置 扩大浇口尺寸 消除产品壁厚不均 材料对策 改用高流动等级 |

| 3、气体烧焦 | 1.气体导致复制不良 2.受复制温度的影响 |

成型条件对策 降低机筒温度 将V-P切换位置设在计量侧 ①气体导致复制不良 提高模具温度 降低合模力 ②受复制温度的影响 降低模具温度 |

模具形状对策 设置排气口 进行模具维护 更改浇口位置 模具冷却 材料对策 改用低气体等级 |

| 5、凹痕、空洞、凸起 | 1.厚壁形状导致收缩 2.气体和空气卷入 |

成型条件对策 降低注射速度 降低机筒温度 提高保压压力 降低模具温度 增强预干燥 延长冷却时间(凸起对策) |

模具形状对策 减少产品壁厚 模具冷却 设置排气口 进行模具维护 扩大浇口和分流道尺寸 材料对策 改用低气体等级 |

| 6、黑状痕、变色 | 1.树脂剪切(注射、塑化) 2.热反应 |

成型条件对策 |

模具形状对策 转角取圆 扩大浇口尺寸 材料对策 改用低腐蚀等级 |

● 成型、模具不良

| 不良现象 | 原因 | 对策 | |

| 1、脱模不良 | 1.收缩导致抱紧 2.模具与树脂粘着 |

成型条件对策 降低模具温度 (有时也可提高) 降低机筒温度 延长冷却时间 降低保压压力 缩短保压时间 降低顶出速度 |

模具形状对策 增大斜度 打磨模具表面 进行模具表面处理 |

| 2、模垢 | 1.气体成分附着 | 成型条件对策 降低机筒温度 缩短滞留时间 增强预干燥 提高模具温度 降低合模力 外围设备对策 真空拉伸成型 |

模具形状对策 设置排气口 进行模具维护 材料对策 改用低气体等级 |

| 3、模具腐蚀 | PPS气体导致金属腐蚀 | 成型条件对策 降低机筒温度 缩短滞留时间 增强预干燥 降低合模力 外围设备对策 真空拉伸成型 |

模具形状对策 设置排气口 进行模具维护 使用不锈钢 进行模具表面处理 材料对策 改用低腐蚀等级 |